CNC加工

CNC加工

CNC加工

CNC加工

CNC加工

CNC加工

CNC加工

CNC加工

CNC加工

CNC加工

CNC加工

CNC加工

CNC加工

CNC加工

CNC加工

CNC加工

CNC加工

CNC加工

CNC加工

CNC加工

CNC加工

CNC加工

CNC加工

CNC加工

CNC加工

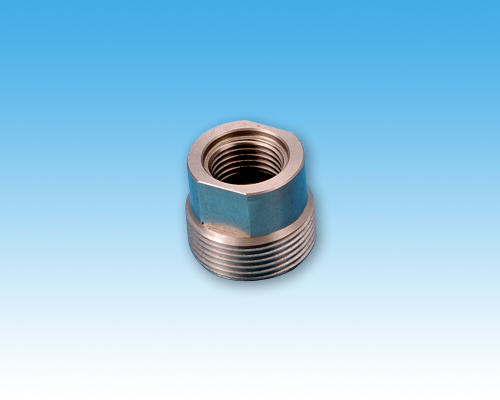

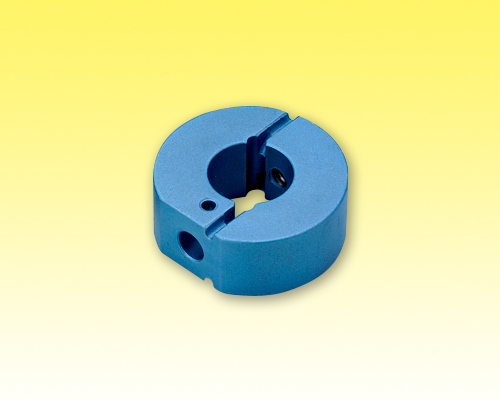

CNC加工是指利用數控技術控制機械設備自動進行加工的過程。它是現代制造業中最常用的加工方式之一,可以用於生產各種形狀的零件和產品,如車削、銑削、鑽孔、鉸孔、攻牙等。

CNC加工通常使用數控機床,它具有高度自動化和精確度高的特點。使用CNC加工可以達到高精度的加工效果,並且可以實現大量生產,提高生產效率。在CNC加工中,使用者只需要編寫一個加工程序,機床就可以自動地按照程序進行加工操作。

CNC加工廣泛應用於航空、汽車、電子、醫療、建築、模具製造等行業,為現代工業生產提供了可靠的技術支持。由於其高精度、高效率和穩定性好的優點,CNC加工在現代制造業中的應用前景十分廣闊。

CNC加工是一種基於計算機數字控制技術的高精度自動化加工方法,能夠實現高效、精確、高品質的加工,廣泛應用於各個行業中的零部件製造和加工。

在CNC加工中,計算機數字控制系統能夠精確控制加工工具的運動路徑、加工參數等,使得加工過程更加穩定、精確,同時減少了人工操作的誤差和成本。CNC加工能夠實現各種形狀的零件加工,包括外圓、內圓、齒輪、銑削等各種加工操作。

CNC加工擁有以下優點:

高效性:CNC加工具有自動化、高速的特點,可以大幅提高加工效率。

精確度高:CNC加工可以實現高精度的加工,可以保證零件的尺寸和形狀的精度。

靈活性強:CNC加工可以進行多種形式的加工操作,如鑽孔、銑削、切削、攻牙等,可以滿足不同形狀、尺寸的零部件的加工需求。

可靠性高:CNC加工的自動化加工過程可以減少人為因素對加工的影響,提高加工的穩定性和可靠性。

總之,CNC加工技術的出現和發展,為現代製造業帶來了巨大的改變和發展機遇。應用CNC加工技術可以大幅提高生產效率和產品質量,同時減少人工成本和人為操作誤差。若您需要CNC加工相關產品或服務,請聯繫我們,我們將竭誠為您提供高品質的產品和服務。

除了上述提到的優點外,CNC加工還有以下優點:

自動化程度高:CNC加工可以實現全自動化加工,節省了人工操作時間和成本。

產品一致性好:由於CNC加工過程中參數的穩定性和精確性,可以保證產品的一致性和品質的穩定性。

生產靈活性高:CNC加工可以根據不同的加工要求和設計需求,進行快速轉換和調整,提高生產靈活性和生產效率。

可以加工高難度的產品:CNC加工可以加工一些複雜形狀和高難度的產品,例如有些繁複的機械結構、零件等。

總的來說,CNC加工技術是現代製造業不可或缺的一部分。憑藉其高效、精確、高質量的特點,CNC加工技術在汽車、航空、機械、電子、醫療等各個行業中得到廣泛應用。如果您需要CNC加工相關的產品或服務,請聯繫我們,我們將為您提供專業、高品質的產品和服務,滿足您的需求。

CNC加工技術與應用

引言

CNC(Computer Numerical Control,數控)加工技術是一種現代化的製造技術,通過計算機控制機床工具實現零件的高精度加工。CNC加工技術自問世以來,已在航空航天、汽車製造、電子產品、醫療器械和模具製造等領域得到了廣泛應用。本文將詳細介紹CNC加工的基本原理、技術特點、應用範圍及其未來發展趨勢。

一、CNC加工的基本原理

CNC加工是通過數控系統控制機床工具進行零件加工的技術。數控系統接收由計算機設計的數字化加工指令,控制機床執行切削、銑削、車削等操作。CNC加工的基本原理包括以下幾個方面:

數控編程:數控編程是CNC加工的基礎,技術人員使用專業軟件(如CAD/CAM系統)將設計圖紙轉換為數字指令。這些指令包括刀具路徑、切削速度、進給率等加工參數,通過G代碼和M代碼進行表達。

伺服系統:伺服系統是CNC機床的重要組成部分,負責控制機床的精確運動。伺服電機和驅動器根據數控指令驅動機床運動,確保加工精度和穩定性。

刀具系統:CNC機床配備了多種刀具,可以根據不同的加工需求選擇合適的刀具。自動換刀系統能夠實現快速刀具更換,提高加工效率。

閉環控制:閉環控制系統通過反饋裝置(如光柵尺、編碼器等)實時監測機床運動狀態,將實際運動數據與理論數據進行比較,進行動態調整,確保加工精度。

二、CNC加工的技術特點

高精度:CNC加工能夠實現微米級甚至納米級的加工精度,適合加工高精度零件。數控系統能夠精確控制機床的運動,減少人工操作誤差。

高效率:CNC加工具有高度自動化特點,能夠大幅提高生產效率。特別是在大批量生產中,CNC加工的優勢尤為明顯。

靈活性:CNC加工適應性強,能夠快速調整加工參數,適應不同的加工需求。對於小批量、多品種的生產,CNC加工同樣具有很強的競爭力。

穩定性:CNC機床具備良好的穩定性和可靠性,能夠長時間穩定運行,保證加工品質的一致性。

自動化:CNC機床配備了自動換刀系統、自動送料系統等自動化裝置,進一步提高了加工效率,減少了人工干預。

三、CNC加工的應用範圍

航空航天:CNC加工技術在航空航天領域應用廣泛,用於加工飛機零件、發動機部件等高精度零件。這些零件對於加工精度和穩定性有著嚴格要求,CNC加工技術能夠滿足這些需求。

汽車製造:在汽車製造領域,CNC加工被用於加工發動機零部件、變速器零件等。這些零件要求高精度和高一致性,CNC加工的高精度和高效率特點滿足了這些需求。

醫療器械:CNC加工技術在醫療器械製造中也有重要應用,例如加工人工關節、手術器械等。這些醫療器械要求高精度和高質量,CNC加工技術能夠滿足這些要求。

電子產品:在電子產品製造中,CNC加工技術用於加工手機外殼、電子零件等。由於這些產品對於外觀和尺寸有著嚴格要求,CNC加工技術的高精度特點得到了充分應用。

模具製造:模具製造是CNC加工的重要應用領域之一。CNC加工技術能夠加工複雜的模具零件,提高模具的加工精度和使用壽命。

四、CNC加工的發展趨勢

智能化:隨著人工智慧和物聯網技術的發展,CNC加工技術將向智能化方向發展。智能CNC機床可以實現自我診斷、自我調整、自我優化,提高加工效率和加工品質。

高精度:未來,CNC加工技術的加工精度將進一步提高,微米級甚至納米級的加工精度將成為現實。這將推動高精度製造技術的發展,滿足高端製造業的需求。

多功能化:未來的CNC機床將具備更多的功能,能夠實現車削、銑削、鑽孔等多種加工工藝於一體,提高加工靈活性和生產效率。

環保節能:隨著環保意識的提高,CNC機床的設計和製造將更加注重環保和節能。未來的CNC機床將使用更加環保的材料和技術,降低能源消耗和環境污染。

自動化與無人化:CNC加工技術的自動化水平將進一步提高,無人化車間和智慧工廠將成為現實。這將大大提高生產效率,降低人力成本,提升企業競爭力。

五、CNC加工技術的挑戰與應對

技術人才培養:CNC加工技術的應用需要高素質的技術人才。如何培養和吸引更多的數控加工技術人才,是行業發展面臨的一大挑戰。

技術創新:隨著市場需求的不斷變化,CNC加工技術需要不斷創新。技術創新包括加工工藝的改進、新材料的應用以及智能化技術的融合等。

設備升級:隨著技術的進步,CNC機床設備需要不斷升級,以適應市場需求和技術發展。企業需要在設備升級上進行持續投入,以保持競爭力。

品質控制:如何保證加工品質的一致性,是CNC加工技術面臨的一大挑戰。企業需要建立完善的品質控制體系,從原材料選擇、加工過程控制到成品檢驗等方面進行全方位控制。

成本控制:CNC加工技術的應用成本相對較高,如何有效控制成本,提高經濟效益,是企業需要面對的重要課題。

結語

CNC加工技術作為現代製造技術的重要組成部分,具有高精度、高效率、自動化等顯著特點,廣泛應用於航空航天、汽車製造、醫療器械、電子產品和模具製造等領域。隨著科技的進步,CNC加工技術將不斷發展,向著智能化、高精度、多功能化、環保節能和自動化方向邁進,為製造業的發展提供強有力的技術支持。在這個過程中,掌握和應用CNC加工技術,將成為提升企業競爭力和推動行業進步的關鍵。